Футеровка сталеразливочных ковшей

Кононов В.А. (Компания «Шибер»), Земсков И.И. (ООО «Теплопромпроект» )Скачать статью в Word-файле

В последние годы значительно ужесточились процессы эксплуатации сталеразливочных ковшей. Из плавильных агрегатов (электропечь, мартеновская печь) в ковш переведены операции по вводу легирующих добавок, внепечной обработке металла, продувке инертными газами и др. Время нахождения агрессивного расплавленного металла в ковше увеличилось в несколько раз, что повысило степень его воздействия на футеровку. В ковшевой металлургии был внедрен новый класс периклазоуглеродистых огнеупоров, которые позволили обеспечить не только жесткие условия технологии разливки стали, но и показали высокую стойкость (более 100 плавок). Традиционная современная футеровка сталеразливочного ковша состоит из трех слоев различных классов огнеупоров:

- рабочий слой из периклазоуглеродистых изделий с содержанием MgO. = 90—98%

- арматурный слой – из высокоглиноземистых материалов Аl2O3 =70-83%

- теплоизоляционный слой - из современных волокнистых материалов

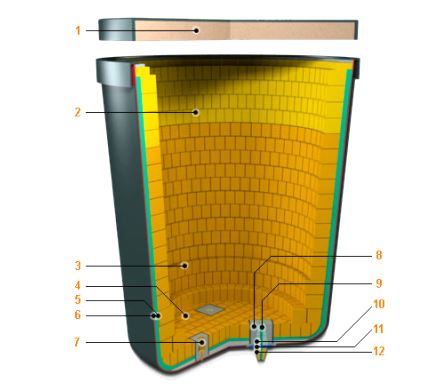

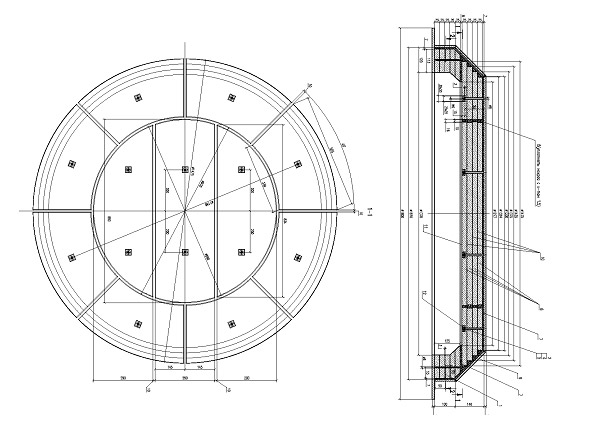

Схема современной футеровки сталеразливочного ковша представлена на рис 1.

Рисунок 1.

- Защитная крышка

- Шлаковый пояс

- Стены

- Днище

- Арматурный слой

- Теплоизоляционный слой

- Продувочная фурма

- Гнездовой блок

- Стартовая смесь

- Сталеразливочный стакан

- Шиберная плита

- Стакан-коллектор

Представленная футеровка учитывает локальные воздействия расплавленного металла и шлака. Например, в зоне шлакового пояса подбирают огнеупор, устойчивый к действию агрессивного шлака, а футеровка днища должна противостоять эрозийному воздействию падающей с большой высоты струи расплавленного металла (1).

Достигнута высокая стойкость различных слоев футеровок:

- рабочий слой - 60-120 плавок

- арматурный слой – 300-500 плавок

- теплоизоляционный слой – более 1000 плавок

Достижение высокой стойкости футеровок потребовало значительного повышения энергетических затрат на переделе выплавки стали. Это связано с необходимостью постоянного нагрева футеровки ковша между плавками даже при высокой оборачиваемости ковшей. При снижении температуры футеровки ниже 6000С происходит скалывание дорогостоящей периклазоуглеродистой футеровки. Для устранения этого явления разработаны стенды высокотемпературного нагрева, которые обеспечивают нагрев футеровки в пределах 800 – 11000С, а в зимнее время до 12000С.

Существуют два типа нагревательных стендов вертикального и горизонтального типа

Рис 2. Нагревательный стенд горизонтального типа

Рис 3. Нагревательный стенд вертикального типа.

Футеровка нагревательных стендов изготовлена из современных волокнистых изоляционных материалов, что позволяет без существенных потерь сохранять значительное количество тепла внутри ковша.

Несмотря на это, в процессе плавки металла, начиная с момента выпуска стали в ковш до момента его разливки, безвозмездно теряется значительное количества тепла. Основные причины тепловых потерь:

- За счет излучения от зеркала металла, которые можно снизить за счёт использования теплоизоляционных смесей и крышек.

- Через футеровку ковша, которые связаны с теплопроводностью различных слоев огнеупорной футеровки.

Данный процесс зависит от многих факторов:- температуры металла на выпуске из плавильного агрегата

- длительности нахождения металла в ковше

- типа и толщины различных слоев футеровки ковша

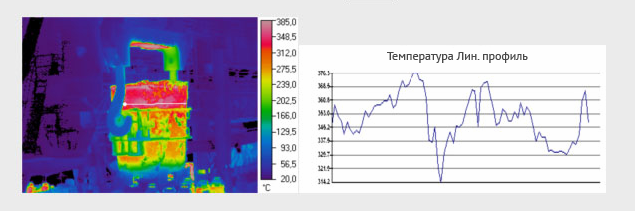

Проведенные в России с помощью современных тепловизоров исследования температурных полей на наружной поверхности сталеразливочных ковшей показали наличие значительных температур на различных участках футеровки ковша (рис 4).

Рис 4. Тепловое поле сталеразливочного ковша.

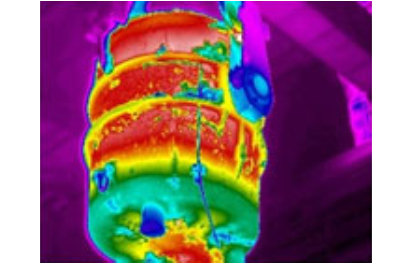

В основном высокие температуры на наружной стенке ковша преобладают в зонах, расположенных напротив шлакового пояса, в зоне падения струи и в зоне выпуска металла (шиберный затвор). Тепловое поле является нестационарным. В начале эксплуатации рабочего слоя футеровки теплопроводность незначительна и поток тепла удерживается применяемой теплоизоляцией. По мере износа периклазоуглеродистой футеровки возрастает поток тепла и усиливается воздействие на арматурный и теплоизоляционный слой. По окончании кампании плавки футеровка рабочего слоя уменьшается до 30-40 мм, усиливается тепловая нагрузка на теплоизоляционный слой и металлический корпус ковша. Обнаружено, что после 3-4 лет интенсивной эксплуатации ковшей с недостаточной теплоизоляцией происходит не только ослабление прочностных свойств футеровки, но и коробление корпуса (рис 5.).

Рис 5. Напряженные тепловые зоны сталеразливочного ковша.

Основным решением снижения тепловых потерь на наружной поверхности сталеразливочного ковша является применение современной теплоизоляции в изоляционном слое футеровки.

1. Материалы, применяемые для теплоизоляции сталеразливочных ковшей

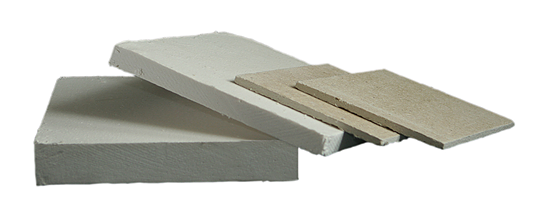

Одним из основных современных материалов, применяемых для теплоизоляционного слоя футеровки сталеразливочных ковшей являются муллитокремнеземистые (керамоволокнистые) теплоизоляционные плиты, свойства которых представлены в таблице 1.

Наиболее широко применяются плиты с толщиной 10 мм. Плиты имеют высокую прочность на изгиб и при кладке в ковше легко прижимаются к боковой закругленной поверхности ковша. Низкая теплопроводность позволяет снизить потери тепла через футеровку. Плита обладает упругими свойствами (более 60 кПа) и компенсирует горизонтальное тепловое расширение периклазоуглеродистой футеровки, что повышает ресурс стойкости металлического корпуса ковша. Рядом ученых (Григорьев В..П. – МИСиС) было обнаружено «коробление» корпуса ковша в напряженных тепловых зонах (шлаковый пояс) при длительном использовании в качестве теплоизоляции асбокартона и картона из муллитокремнеземистого волокна. Способность теплоизоляционных плит компенсировать развитие тепловых напряжений позволяет на 25-30% повысить срок эксплуатации. Сталеразливочные ковши увеличат срок своей службы по сравнению с асбокартонном и муллитокремнеземистым рулонным материалом.

Рис 6. Теплоизоляционные керамоволокнистые плиты.

Таблица 1

| Температура применения: | 0С | |||

| максимальная | 1140 | 1260 | 1427 | |

| рабочая | 950 | 1150 | 1350 | |

| Плотность | кг/м. куб.

| от 250 до 350+-20 | от 250 до 350+-20 | от 250 до 350+-20 |

| Коэффициент теплопроводности: | Вт/м•К | |||

| 600°С | 0,08 | 0,10 | – | |

| 800°С | 0,12 | 0,15 | 0,16 | |

| 1000°С | – | 0,17 | 0,21 | |

| Теплоёмкость при 1000°С | Дж | 1200 | 1200 | 1200 |

| Линейная усадка: | % | |||

| 950°С | 2,5 | – | – | |

| 1000°С | – | 2 | – | |

| 1350°С | – | – | 3,0 | |

| Предел прочности на сжатие | кПа | > 400 | > 400 | > 400 |

| Предел прочности на изгиб | кПа | > 600 | > 600 | > 600 |

| Химический состав: | % | |||

| Al2O3 | 43 - 45 | 44 - 47 | 38 - 40 | |

| SiO2 | 55 - 57 | 53 - 56 | 43 - 47 | |

| ZrO2 | – | – | 15 - 17 |

Сравнительные характеристики основных видов применяемых в России теплоизоляционных материалов (асбокартон, муллитокремнеземистый картон и теплоизоляционные керамоволокнистые плиты) представлены в таблице 2. Из таблицы следует, что плиты обладают всеми необходимыми свойствами современной теплоизоляции:

- высокая температура применения

- низкая плотность

- низкий коэффициент теплопроводности

- обладают малой усадкой

- высокие прочностные свойства, в особенности стойкость к изгибающим нагрузкам

Асбокартон имеет низкую температуру службы и высокую усадку, связанную с дегидратацией материала при нагреве. Поэтому, несмотря на более низкий уровень цен, его применение может привести к короблению корпуса сталеразливочного ковша и значительным энергетическим потерям. Муллитокремнеземистый листовой материал может применяться в ковшах с менее напряженными условиями эксплуатации.

Таблица 2: Сравнительные характеристики теплоизоляционных материалов

| Основные тех. характеристики | Ед. изм.

| Асбокартон | Муллитокрем-

неземистый картон | Плита

LYTX - 1260B | Плита

LYTX - 1427B |

|---|---|---|---|---|---|

| Температура применения: | 0С |

| |||

| максимальная |

| 500 | 1150 | 1260 | 1427 |

| рабочая |

|

| 1150 | 1350 | |

| Плотность | кг/м. куб. | 1000 - 1400 | 450 | от 250 до 350+-20 | от 250 до 350+-20 |

| Коэффициент теплопроводности: | Вт/м•К |

| |||

| 100°С |

| 0,15 |

|

|

|

| 600°С |

| – |

| 0,10 | – |

| 800°С |

| – | 0,12 | 0,15 | 0,16 |

| 1000°С |

| – | – | 0,17 | 0,21 |

| Теплоёмкость при 1000°С | Дж |

|

| 1200 | 1200 |

| Линейная усадка: | % |

| |||

| 950°С |

| 15 | 2 | – | – |

| 1000°С |

|

| 2 | – | |

| 1350°С |

|

| – | 3,0 | |

| Предел прочности на сжатие | кПа | – | – | > 400 | > 400 |

| Предел прочности на изгиб | кПа | – | – | > 600 | > 600 |

| Химический состав: | % |

| |||

| Al2O3 |

| 48

| 44 - 47 | 38 - 40 | |

| SiO2 |

|

| 53 - 56 | 43 - 47 | |

| ZrO2 |

|

| – | 15 - 17 |

2. Теплоизоляционные крышки

Большинство сталеразливочных ковшей оборудовано защитными крышками, главная цель применения которых - это снижение тепловых потерь от зеркала расплавленного металла и нагретой жидким металлом огнеупорной футеровки. Крышка футеруется следующими видами материалов:

- высокоглиноземистые бетонные массы

- модульные волокнистые блоки из огнеупорной ваты и керамоволокнистых одеял

- теплоизоляционными керамоволокнистыми плитами на керамических анкерах

Стойкость футеровки из бетонных масс превышает 2000 циклов, но высокая теплопроводность материала вызывает значительные потери тепла. Иногда в бетонные массы добавляют волокнистые материалы или бой теплоизоляционных легковесных изделий, что частично снижает тепловые потери.

Модульная схема футеровки была распространена более 10 лет назад. Рулон теплоизоляционной ваты, войлока или фетра сгибали несколько раз и протыкали металлической арматурой. Модули устанавливали в крышке и арматуру сверху покрывали ватой. Волокнистый модуль крепился к крышке с помощью арматуры и обеспечивал высокую аккумуляцию тепло внутри сталеразливочного ковша. Существенным недостатком модульных блоков, выполненных из муллитокремнеземистых рулонных материалов (вата, войлок, фетр), является их «осыпание» в металл при длительной эксплуатации. Это связано в основном с образованием стекловидной фазы (охрупчивание) коротких волокон в процессе эксплуатации. Кроме того, этот материал не имел механических связей между волокнами, а волокна были склеены между собой органической связкой, которая выгорала при нагреве, что также приводило к осыпанию.

Рис 7. Крышка из модульных блоков (муллитокремнеземистая вата, войлок, фетр).

«Теплопромпроект» предлагает различные виды футеровки. Одним из способов получившим широкое распространение это футеровка модульными блоками из керамоволокнистых материалов. Другим из видов предлагается многослойная комбинированная футеровка крышек теплоизоляционными керамоволокнистыми плитами. Футеровка монтируется съемными сегментами, выполненными из керамоволокнистой плиты марки LYTX - 1427B 1200х600х25 (рис. 8). Горизонтальные слои плит проклеиваются специальным клеем. Плиты монтируются на подслой одеяла 10х610х15240 из керамического волокна LYTX - 1427T на шпильки и фиксируются углубленными шайбами и гайками. Углубления заполняются огнеупорной массой на основе распушенной ваты из керамического волокна LYTX – 511, глиняного шликера и жидкого стекла. Слои боковых блоков дополнительно анкерованы стержнями. Наружная поверхность футеровки покрывается защитной жаростойкой обмазкой. Многослойная футеровка плитами позволяет хорошо противостоять действию частых теплосмен.

Рис 8. Крышка из теплоизоляционных керамоволокнистых плит.

3. Совместные разработки ООО «Теплопромпроект» с компанией «Шибер» в области применения теплоизоляционных материалов.

В настоящее время усиливается монопольное влияние отдельных крупных поставщиков огнеупорной продукции. Многие малые огнеупорные предприятия конструктивно работают в области продвижения современных разработок (4). Например, ООО «Теплопромпроект» совместно с компанией «Шибер» внедрил несколько совместных разработок в сталеплавильном производстве.

3.1. Тепловая изоляция гнездового блока шиберного затвора. Значительное количество тепла проходит через металлическую промежуточную плиту, устанавливаемую для крепления шиберного затвора. Высокие тепловые нагрузки приводят не только к короблению плиты в процессе длительной эксплуатации, но и являются причиной аварийных ситуаций и снижению ресурса стойкости шиберного затвора.

Рис 9. Гнездовой блок с защитным теплоизоляционным кольцом.

При внедрении разливки мелких слитков в литейной промышленности из-за потери тепла происходит замерзание металла в разливочном канале. В процессе испытаний на одном из литейных предприятий обнаружено, что внутри разливочного канала возникают высокие температуры, при которых даже происходит оплавление теплоизоляции. Был подобран высокотемпературный теплоизоляционный материал, обеспечивающий длительную аккумуляцию тепла внутри разливочного канала. Кольцо из теплоизоляционного материала устанавливается между гнездовым блоком и промежуточной плитой (рис. 9) и прилегает к наружной поверхности ковшевого стакана и снижает потери тепла через огнеупорную футеровку разливочного узла.

3.2. Тепловая изоляция продувочной пробки при разливке меди из индукционной печи. При продувке аргоном расплава меди из индукционной печи в литейную форму происходит резкий нагрев малогабаритной продувочной фурмы изготовленной из высокоглиноземистого материала и существенная потеря тепла в данном месте футеровки. Для ликвидации этого явления предложена высокотемпературная изоляция из керамоволокнистой бумаги марки LYTX – 236B толщиной от 1 до 5 мм (рис. 10).

Рис 10. Продувочная фурма для цветной металлургии с теплоизоляцией.

3.3. Теплоизоляция футеровки днища и стен дуговых сталеплавильных печей малой емкости. В настоящее время в малой металлургии активно внедряются периклазоуглеродистые футеровки. При реконструкции одного из малых предприятий взамен импортных материалов была внедрена современная комбинированная теплоизоляция. В наиболее напряженных участках футеровки электропечи были внедрены плиты марки LYTX - 1427B .

Выводы:

- Ужесточение условий эксплуатации сталеразливочных ковшей с углеродсодержащими футеровками требует замены существующей теплоизоляции на эффективные изделия из волокнистых материалов (плиты, листы и др.).

- Современная огнеупорная керамоволокнистая теплоизоляция снижает тепловые потери на 20-30% через футеровку. Сталеразливочные ковши, таким образом служат гораздо дольше.

Литература:

- В.А.Кононов, Н.В.Кононов, С.Н. Шкробов, О.А. Соломатин «Повышение стойкости футеровки сталеразливочных ковшей мартеновского производства ЗАО «Петросталь» Журнал «Новые огнеупоры» 2009 г. №4 с 66-72.

- Спирин В.А. «АОЗТ "НТФ Институт прикладной металлургии», Савин А.В « ЗАО "Концерн "Струйные технологии», Чистяков В.В., Бельков А.С., Добшиков А.Е, Саган И.А., Отдел НИОКР Миасского Филиала ЮУрГУ, «Система управления стендом сушки и высокотемпературного разогрева сталеразливочных ковшей», Журнал «Современные технологии автоматизации», № 3, 2000 г.

- И.Д. Кащеев, К.К. Стрелов, П.С. Мамыкин «Химическая технология огнеупоров», Москва, «Интерметинжиниринг», 2007 г, с 537.

- Кононов В.А. «Развитие малых предприятий в огнеупорном секторе рынка» журнал «Новые огнеупоры» 2007г ,№ 1 с. 51 – 58.